Na optymalne zagospodarowanie słomy znaczący wpływ ma rozwój techniki i technologii zbioru.

Słoma w gospodarstwach wykorzystywana jest na paszę i ściółkę dla zwierząt lub przyorywana jako nawóz organiczny. Jest również poszukiwana przez producentów grzybów jako podłoże oraz ogrodników - na ściółkę. Posiada dość dużą wartość opałową, można przyjąć, że 1,5 tony słomy odpowiada 1 tonie węgla średnio energetycznego. Dlatego rośnie wykorzystanie jej na biopaliwo.

Słoma w gospodarstwach wykorzystywana jest na paszę i ściółkę dla zwierząt lub przyorywana jako nawóz organiczny. Jest również poszukiwana przez producentów grzybów jako podłoże oraz ogrodników - na ściółkę. Posiada dość dużą wartość opałową, można przyjąć, że 1,5 tony słomy odpowiada 1 tonie węgla średnio energetycznego. Dlatego rośnie wykorzystanie jej na biopaliwo.

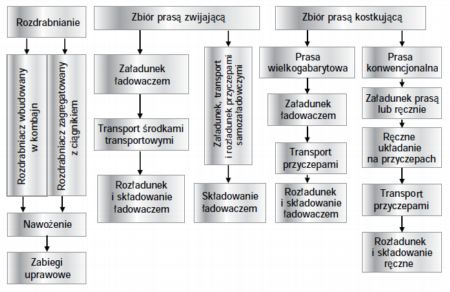

Ponadto znajduje zastosowanie do izolacji i ocieplania ścian budynków oraz produkcji materiałów dekoracyjnych. Powyższe argumenty zadecydowały, że nie ma już przypadków spalania słomy na polach, co wyrządzało wielkie szkody dla środowiska naturalnego. Na optymalne zagospodarowanie słomy znaczący wpływ ma również rozwój techniki i technologii zbioru. Na schemacie blokowym przedstawiłem (obecnie stosowane) procesy technologiczne zbioru słomy pokombajnowej. W gospodarstwach prowadzących produkcję zwierzęcą, a zwłaszcza chów bydła, wielokrotnie zmniejszyła się uprawa zbóż na rzecz zielonek i kukurydzy. Stwarza to znaczący brak słomy i konieczność jej zakupu lub wymiany za obornik z rolnikami uprawiającymi rośliny. Ci ostatni mogą w miejsce obornika stosować przyorywanie słomy.

W przeliczeniu na 1 ha pozostaje jej po zbiorze zbóż i rzepaku 4-6 t – najwięcej żytniej, najmniej jęczmiennej. Zawiera ona wszystkie niezbędne dla roślin składniki pokarmowe (najwięcej potasu), ale jej wartość nawozowa oceniana jest głównie pod kątem wniesienia znacznej ilości substancji organicznej- przeciętnie tyle, ile znajduje się w 15-20 t obornika. Przed stosowaniem zabiegów uprawowych należy ją rozdrobnić na sieczkę o długości do 10 cm i równomiernie rozprowadzić po powierzchni pola. Obecnie producenci kombajnów zbożowych najczęściej wyposażają je (standardowo) w rozdrabniacze.

W przeliczeniu na 1 ha pozostaje jej po zbiorze zbóż i rzepaku 4-6 t – najwięcej żytniej, najmniej jęczmiennej. Zawiera ona wszystkie niezbędne dla roślin składniki pokarmowe (najwięcej potasu), ale jej wartość nawozowa oceniana jest głównie pod kątem wniesienia znacznej ilości substancji organicznej- przeciętnie tyle, ile znajduje się w 15-20 t obornika. Przed stosowaniem zabiegów uprawowych należy ją rozdrobnić na sieczkę o długości do 10 cm i równomiernie rozprowadzić po powierzchni pola. Obecnie producenci kombajnów zbożowych najczęściej wyposażają je (standardowo) w rozdrabniacze.

W kombajnach używanych można na zamówienie zakupić i zamontować urządzenie rozdrabniające. Należy jednak zwrócić uwagę na spadek wydajności kombajnu w wyniku dużego zapotrzebowania na moc (dochodzącego do 1/3 mocy silnika) wirnika urządzenia. Szczególny problem stanowią kombajny wyposażone w silniki o stosunkowo małej mocy (100 – 130KM) – w tym kombajny Bizon: Z 040, Z 050, Z 056, Z 058. Alternatywne rozwiązanie stanowią rozdrabniacze agregatowane z ciągnikami.

Firma KUHN produkuje sprzęt o szerokościach roboczych 2,30 – 3,20 m zawieszany na ciągnikach o mocy odpowiednio 44 – 60kW. Elementy robocze (noże uniwersalne lub młotkowe) rozdrabniają materiał na długość nie większą niż 5 cm i równomiernie rozprowadzają po powierzchni pola. Przed przyoraniem (płytka podorywka do 10 cm), pociętej i równomiernie rozrzuconej na polu słomy, powinno zastosować się nawóz azotowy, w ilości 8 kg N na 1 tonę słomy. Rodzaj nawozu nie ma większego znaczenia, można stosować np.: mocznik (do 100 kg/ha), siarczan amonu (do 200 kg), saletrę amonową (do 140 kg), RSM (do 150 l). Szczególnie dobrym nawozem jest gnojowica w dawce 20–30 m3/ha. Podorywkę można skutecznie zastąpić broną talerzową. Wprowadzony do gleby azot powoduje rozwój drobnoustrojów, które intensywnie rozkładają (mineralizują) słomę. Ważna jest również płytka uprawa, aby procesy mineralizacji przebiegały z większą intensywnością.

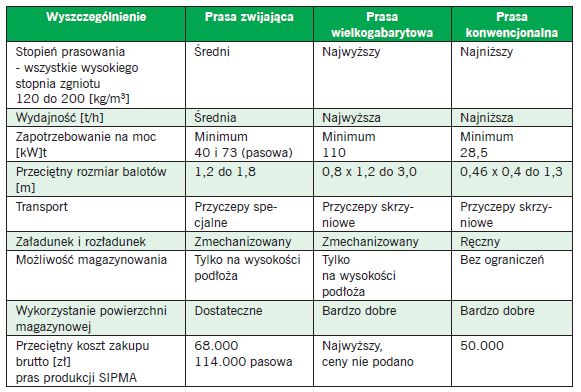

Zwracam uwagę, że badania naukowe wykazują, aby corocznie nie wprowadzać do gleby słomy zbóż, zwłaszcza pszennej i jęczmiennej, które stymulują rozwój chorób podsuszkowych. Słomę, którą chcemy zebrać z powierzchni pola, należy uprzednio sprasować prasą zbierającą. Nie stosuje się zbioru luzem (przyczepami samozbierającymi) z uwagi na dużą objętość oraz problemy ze stosowaniem pełnej mechanizacji. Obecnie najpopularniejszym staje się w pełni zmechanizowany zbiór prasami zwijającymi. Przy zbiorze słomy zaleca się stosowanie pras stałokomorowych, które formują balot o luźnym rdzeniu (zapewniając przewietrzanie) i mocno zagęszczoną warstwą wierzchnią zwiększającą odporność na przemakanie. Cechuje je również (w stosunku do zmiennokomorowych) prosta budowa komory prasowania, co zdecydowanie poprawia niezawodność i obniża koszt zakupu. Za zmiennokomorową prasą (pasową) przemawia uniwersalność zastosowania – głównie do zbioru zielonek na sianokiszonki oraz słomy i siana.

Zwracam uwagę, że badania naukowe wykazują, aby corocznie nie wprowadzać do gleby słomy zbóż, zwłaszcza pszennej i jęczmiennej, które stymulują rozwój chorób podsuszkowych. Słomę, którą chcemy zebrać z powierzchni pola, należy uprzednio sprasować prasą zbierającą. Nie stosuje się zbioru luzem (przyczepami samozbierającymi) z uwagi na dużą objętość oraz problemy ze stosowaniem pełnej mechanizacji. Obecnie najpopularniejszym staje się w pełni zmechanizowany zbiór prasami zwijającymi. Przy zbiorze słomy zaleca się stosowanie pras stałokomorowych, które formują balot o luźnym rdzeniu (zapewniając przewietrzanie) i mocno zagęszczoną warstwą wierzchnią zwiększającą odporność na przemakanie. Cechuje je również (w stosunku do zmiennokomorowych) prosta budowa komory prasowania, co zdecydowanie poprawia niezawodność i obniża koszt zakupu. Za zmiennokomorową prasą (pasową) przemawia uniwersalność zastosowania – głównie do zbioru zielonek na sianokiszonki oraz słomy i siana.

Jeden z większych problemów stanowi optymalny dobór środków załadunkowych, transportowych, rozładunkowych i składujących baloty. Urządzeniem wiodącym jest tutaj urządzenie transportowe. Stosuje się przyczepy: samozaładowcze, skrzyniowe i ze specjalnym nadwoziem. Przyczepy samozaładowcze (zwane również wózkami do bel cylindrycznych) budowane są na jednoosiowym podwoziu. Nadwozie to niska skrzynia ładunkowa, wyposażona w przenośnik podłogowy lub dźwigniowy (hydraulicznie napędzany) popychacz do przesuwu bel w kierunku tylnym. Baloty na przyczepę załadowuje hydraulicznie sterowany podbieracz. Produkowane przyczepy zapewniają również samoczynny rozładunek. Firma SIPMA oferuje w sprzedaży wóz stertujący SIPMA WS 6510 Dromader, który jest uniwersalną, samozaładowczą przyczepą niskopodwoziową o ładowności 6,5 tony. Załadunek odbywa się przez podjazd pod belę chwytakiem bocznym i podebranie jej z podłoża. Następnie bela jest przesuwana specjalnymi ramionami w tylną część skrzyni. Konstrukcja skrzyni załadunkowej umożliwia stosowanie wozu do zbioru i przewozu bel (8 bel o średnicy 1,2 - 1,5) oraz innych materiałów. Zastosowany siłownik hydrauliczny zapewnia wyładunek bel na bok lub zsuwanie do tyłu oraz stertowanie w pionie.

Rolnicy często stosują przyczepy skrzyniowe, których parametry (rozmiar skrzyni) nie pozwalają na optymalne wykorzystanie ładowności. Skłania to często do częściowego lub całkowitego otwarcia ścian bocznych, co nie gwarantuje bezpiecznego transportu i stanowi zagrożenie dla ruchu na drogach. Innym rozwiązaniem jest przygotowanie na zlecenie rolnika konstrukcji nadwozia przyczepy do transportu balotów. Oryginalne rozwiązanie oferuje ponownie firma SIPMA, która opracowała stałe podwozie z wymiennymi nadwoziami: skrzynia, rozrzutnik obornika, platforma i nadwozie objętościowe. Podwozie typu tandem (dwie osie składowe) z zawieszeniem sprężynowo-hydraulicznym posiada ładowność homologacyjną 18 t. Nadwozie platforma o wymiarach maksymalnych: 10,7 m długość i 2,55 m szerokość przystosowane jest do transportu bel w dwóch warstwach i ładownością nieprzekraczającą 9,31 t. Nie posiada ścian bocznych - przednia i tylna ściana o wysokości 2,55 m wykonane w postaci ramy połączone są przegubowo z platformą. Tylna ściana rozsuwana hydraulicznie zapewnia szybkie dostosowanie platformy do długości ładowanego materiału.

Załadunek i rozładunek środków transportowych oraz składowanie balotów można wykonywać za pomocą: ładowaczy czołowych nabudowanych na ciągniku lub ładowarek samobieżnych. Rolnicy powszechnie stosują ładowacze czołowe. W gospodarstwach o większych możliwościach finansowych zastępowane są one bardzo zwrotnymi (o dużym zasięgu załadunkowym i niewielkich gabarytach) ładowarkami samobieżnymi. Chcąc chronić baloty przed zamakaniem, należy magazynować je pod zadaszeniem. W gospodarstwach rozwijających produkcję zwierzęcą bardzo często dotychczasowe pomieszczenia składowe (stodoły) przebudowano na pomieszczenia inwentarskie. Na poddaszach inwentarskich niemożliwe jest magazynowanie większej ilości balotów. Rozwiązaniem jest budowa wiat lub przechowywanie w tunelach okrytych plandeką. Zakład Mechaniczny Progress Nowa Wieś Książęca koło Bralina produkuje tzw. hale na bale.

Na solidną cynkowaną konstrukcję stalową naciągana jest plandeka (o żywotności min. 10 lat) lub wzmacniana folia (o żywotności 3 lata). Firma proponuje tunele o wymiarach 9 x 21 metrów na 196 szt. i 12 x 21 metrów na 350 szt. balotów o wymiarach 1,5 x 1,2 m. Podobny przebieg ma technologia zbioru prasami wielkogabarytowymi.

Są to maszyny o bardzo solidnej konstrukcji, wyposażone w nowoczesne urządzenia kontrolne i sterujące. Zasadnicze zespoły: podbieracz, komora wstępnego zagęszczenia, tłokowy zespół prasujący i zespół wiążący (4 – 6 aparatów) mają cechy pras konwencjonalnych formujących małe bale.

Są to prostopadłościenne baloty o rozmiarach: szerokość 0,8 – 1,2 m, wysokość 0,7 – 0,9 m i długość 0,5 – 3,0 m. Charakteryzuje je (w stosunku do innych pras) najwyższa wydajność oraz największy stopień prasowania.

Istnieje również możliwość zastosowania w komorze wstępnego zagęszczania rotacyjnego urządzenia rozdrabniającego, które pozwala na stosowanie prasy przy zbiorze zielonek na sianokiszonki. Do zalet (w stosunku do pras zwijających) można zaliczyć prostopadłościenny kształt balotów ułatwiający transport i umożliwiający pełne wykorzystanie powierzchni magazynowania. Istotne wady to dwu-trzykrotnie wyższa cena zakupu oraz wyższe zapotrzebowanie na moc ciągnika. Prasy te są nabywane przez użytkowników posiadających gospodarstwa wielkoobszarowe oraz przedsiębiorstwa usługowe, które potrafią zapewnić duże wykorzystanie roczne. Załadunek na przyczepy, rozładunek i składowanie balotów prowadzi się ładowaczami czołowymi lub ładowarkami samobieżnymi. Do transportu można z powodzeniem stosować przyczepy skrzyniowe lub niskopodwoziowe.

Dotychczasowy, powszechnie stosowany zbiór prasami konwencjonalnymi z uwagi na duży nakład pracy ręcznej jest wypierany na rzecz pras zwijających. Baloty małych rozmiarów ładowane są prasą lub ręcznie (widłami) na przyczepę i następnie ręcznie układane. Rozładunek i składowanie wykonywane są również ręcznie. Wadą tej technologii są: niski poziom mechanizacji, mała wydajność, duże nakłady robocizny. Do zalet można zaliczyć: możliwość magazynowania na poddaszach użytkowych, proste (ręczne) podawanie na stanowiska, jako paszę lub ściółkę bez konieczności stosowania dodatkowych urządzeń.

Zarówno na wartość i jakość słomy, jak również na poniesione koszty, znaczący wpływ mają: sposób zbioru, składowanie i prawidłowe magazynowanie. Najważniejszym jest optymalny wybór technologii zbioru i najkorzystniejszy sposób zagospodarowania dla możliwości danego gospodarstwa.

Zenon Owieśny, ZSPP CKU w Marszewie